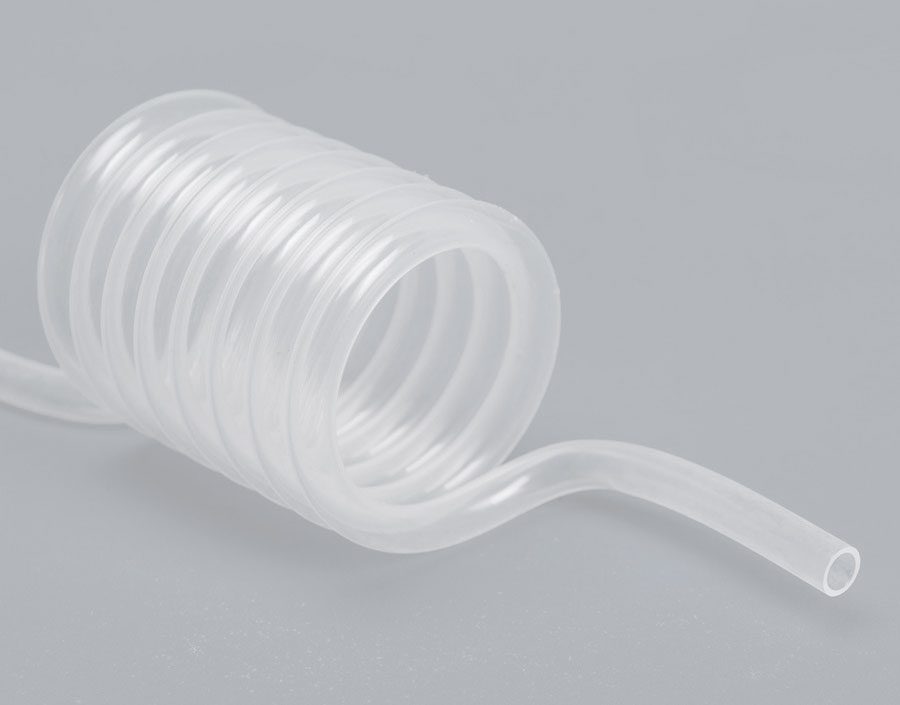

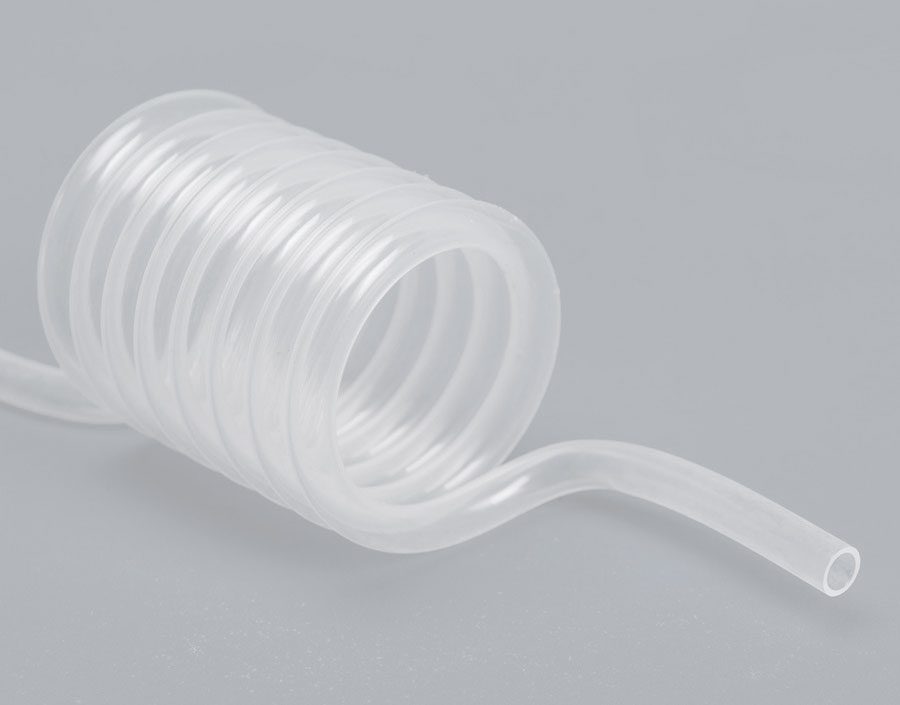

PFA盤旋管的加工定制與規格呈強耦合關系,規格決定定制工藝、精度、成本與可行性,定制則需在規格約束內平衡性能與適配性。核心邏輯如下:

一、定制工藝與規格的聯動

成型方式:小口徑常用冷彎成型,大口徑需熱成型+定型;圈徑小易起皺,需控制彎曲速率與溫度。

精度控制:口徑越小公差要求越嚴(如內徑≤4mm公差±0.1mm),大口徑公差放寬(±0.2~0.5mm),定制需匹配檢測設備精度。

接頭定制:規格決定接頭類型(卡套/焊接/法蘭),小口徑適配卡套,大口徑需法蘭,定制時需同步匹配接口尺寸。

成本關聯:非標口徑、小圈徑、薄壁/厚壁定制均會增加模具、工時與廢品率,成本隨規格偏離標準值而上升。

二、定制可行性邊界

可行區:在標準規格±20%范圍內的微調(如圈徑、節距、長度),可快速定制且成本可控。

臨界區:大幅非標(如口徑≥30mm、圈徑≤10mm)需開模與工藝調試,周期延長、成本上升。

禁區:出PFA材質(如圈徑<5mm、壁厚>5mm)易導致開裂或無法成型,通常不建議定制。

三、定制與規格匹配的原則

優先選用標準口徑與壁厚,僅對盤旋參數(圈徑/圈數/節距)進行定制,平衡成本與交付周期。

高壓/高純場景,定制時需鎖定壁厚公差(≤±0.05mm)與內壁粗糙度(Ra≤0.2μm),確保性能穩定。

安裝空間受限場景,優先調整圈徑與節距,而非強行縮小口徑,避免影響流量與耐壓。